製造業・メーカーにおいて生産ラインは最も重要な利益を生み出す要素になります。

生産ラインの効率化や省人化、省エネルギー等、無駄を省く動きを各企業模索を続けている状況です。

生産ラインは生産量や種類の多さ、在庫を持つのか・受注生産を行うのかの生産形態などの条件に応じて、

最も効率的に生産できる生産ラインを選択・設計することが重要になります。

そのためには各生産ラインの特徴やメリット・デメリットを理解することが重要です。

また製造する中には品質管理や加工しやすさの観点から、冷却工程が必ず存在します。

冷却の工程でも人や手間暇が必要になります。

こちらもより効率的に行う為には、冷却方法をきちんと理解しておくことが重要になります。

こちらの記事では、生産ラインとはなにか、生産ラインのメリット・デメリット、生産ラインの方式の分類を説明しております。

また生産ラインにおける冷却の種類、特徴、具体的な事例を紹介しております。

これから生産ラインをご検討される方、生産ラインの基礎知識を学びたい方は、是非ご確認ください。

冷却コンベアの空気冷却による省人化・作業エリアの縮小

冷却コンベアは製造ラインの上に設置し、冷却・粗熱取りを可能とします。冷却には冷水必要なのため大掛かりな設備と管理が必要とお考えではありませんか?中小規模の製造に合わせたことで導入コストを軽減させた冷却装置です。

生産ラインとは メリット・デメリット

生産ラインとは

製造業等の商品や部品を生産する場では、生産ラインという言葉をよく耳にします。

生産ラインとは、様々な効率的な製造方法がある中で、同じ商品や部品を大量に一度に生産する為のベルトコンベアを用いたライン上の流れ作業のことを言います。

JIS では「生産ライン上の各作業ステーションに作業を割り付けておき,品物がラインを移動するにつれて加工が進んでいく方式」と定義されており、別名流れ作業ともいわれています。

まずは製造方法における方式は、生産ライン(ライン生産)を含めてどのような種類があるのでしょうか。

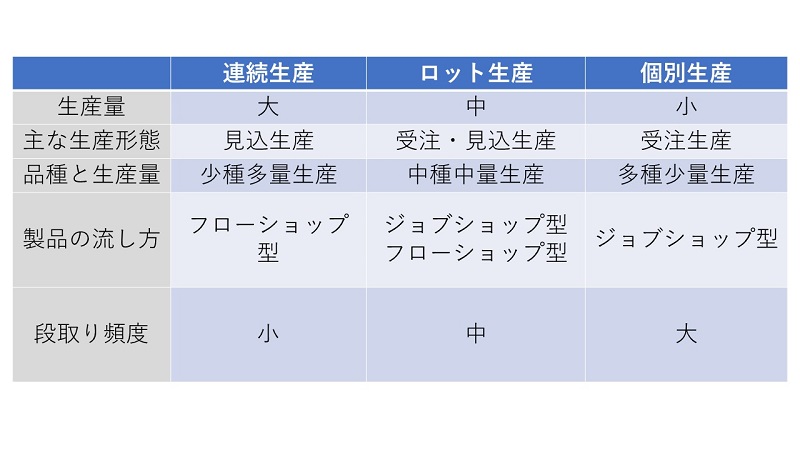

【製品の流し方による分類】

●ライン生産方式(連続生産)

ライン生産は別名連続生産とも言われます。連続生産とは、ある一定の需要を見込んで、同一の製品を一定期間中、連続的に生産する方法になります。

主な特徴としては、一つの生産ラインでは決められた一つの商品のみを繰り返し生産すること、需要予測に基づいた生産計画が重要となる点になります。

石油化学・セメント・製紙・鉄鋼、自動車、薬品の業界で多くみられ、ある程度多くの需要が望める定番品の生産や、特定の商品ごとに生産ラインを限定している製造の場で見受けられます。

●個別生産方式

個別生産とは個々の注文に応じて、その都度一回限りの生産を行う方法になります。主な特徴としては、お客様によって生産する製品が異なる為、加工工程や必要な部品や工程順序が都度異なること、細かな仕様変更のある受注生産に適しており製品の「在庫」は持たないことが多い等があげられます。

主に船舶、産業機械の業界で採用されている生産方法になります。

●ロット生産方式

ロット生産とは、品種ごとにまとめて複数の製品を交互に生産する方法になります。1つの生産ラインで2種類以上の商品が生産でき、先程の連続生産(ライン生産)と個別生産の良い特徴を持ち合わせた生産方法です。ロット生産では、複数種類の生産を行う際に、ある程度の利益が見込める個数を確認した上で、その個数分をまとめて生産を行い、そちらが終わればまた別の商品をまとまった個数の生産を行います。

主に食品、家電製品、電子機器の業界で採用されている生産方法になります。

以上により、生産する品目数や需要規模によってそれぞれ適する生産方法があります。

更にライン生産に関して、深堀りしていきます。

生産ラインは主に生産品種の種類の観点から以下の2種類に分けることができます。

【生産ラインの種類】

●単一品種組立ライン

単一品種組み立てラインは名前の通り、一つの生産ラインで単一の製品のみ製造するライ

ンになります。専用ライン生産方式ともいわれます。

一度設計と製造を始めてしまえば、同じ商品を作り続けることが可能になります。

●多品種組立ライン

多品種組立ラインは一つの生産ラインで複数の製品を製造するラインになります。

また多品種組立ラインの中でも、一つの生産ラインで複数の製品を一定数量ずつ生産する

ライン切替方式と、異なる品種を一つの生産ラインで投入して連続生産を行う混合ライン

方式に分けることができます。

ライン切替方式の場合は、ライン切替時に段取り替えという作業が発生します。

生産ラインのメリット・デメリット

それではライン生産(連続生産)、ロット生産、個別生産のそれぞれのメリットデメリットを確認していきます。

①ライン生産方式のメリット・デメリット

【メリット】

・専用の機器を用いることで作業自体を単純かでき、工程管理が比較的容易

・生産効率がよく、生産性が高い

・生産リードタイムが短くなる

・作業者に高いスキルが必要なく、生産に携わる人で商品の品質が変わりにくい

・量産化によるコストダウン効果が大きい

【デメリット】

・生産品種や生産量に関して、柔軟な対応が困難

・作業が単純化されているため、作業者のモチベーション維持が難しい

・作業内容が変更になると配置替えが必要となる

・ある程度の需要が見込めないと採用できない

・ロット生産方式のメリット・デメリット

【メリット】

・作りすぎにリスクを抱える商品の製造時に、リスクを抑えることができる

・ロットに番号を振り分けることで、在庫状況・出荷管理・製造年月日の把握管理がしやすくなる

・ロット数が多い場合、生産工程を単純化することで時間短縮やコストダウンにつながる

【デメリット】

・長期間でないものの一定期間の在庫保管が必要となる

・段取り替えが増えると、段取り替えの時間が増えてしまう。

段取り替えとは特定の商品を製造する為の金型や設備、材料を準備セッティングする製造までの下準備のことを指します。

・個別生産方式のメリット・デメリット

【メリット】

・個々の注文に応じて1回での生産を行う為、原則在庫を保有する必要がない

・顧客の細かなニーズに対応がしやすく顧客満足度を高める

【デメリット】

・一人の人が製造における複数の作業を行う多能工を基本とする為、教育に時間がかかる

・生産リードタイムが長くなる

生産リードタイムとは材料から様々な製造工程を経て、商品が完成するまでに要する時間です。

受注を受けてから材料調達、もしくは製造を始める為に、他の方法と比較して商品の製造が完了するまでに、

比較的時間を要してしまう

その他の生産ライン方式の分類と生産ラインの選択

注文方法と製品の種類数や数量の分類

【注文方法による分類】

●見込み生産

見込み生産とは、市場の需要を見越して注文を請け負う前に生産を行う方法になります。

食品や衣料品等の少種多量生産に採用されることが多く、在庫を抱える必要があります。

需要予測が重要で軸となる生産方法となり、売れ残り品などのリスクが生じてしまう可能性があります。

●受注生産(注文生産)

受注生産とは、注文を請け負ってから生産を行う生産手法になります。

大型な機械や造船等の多種少量生産に採用されている場合が多く、在庫を抱える必要がない点が特徴になります。

また材料や資材は、受注を請け負ってから調達することが一般的になります。

【製品の種類数や数量による分類】

続いて、商品の種類と生産量で分類する方法になります。

●多品種少量生産

多品種少量生産とは、多くの種類の商品を少しの量ずつ生産を行うことです。商品の種類が多く、受注変動により生産数量が多様である為、管理が複雑になってしまいます。また商品ごとに加工順序や仕様の変更により生産効率も比較的低下してしまいます。

主に個別生産方式とロット生産方式で採用されています。

●少品種多量生産

少品種多量生産とは、少ない種類の商品を多量に生産することです。商品の種類が少なく、同じものを大量に生産する為、比較的管理手間が軽減されます。また生産効率もよく、大型ロット生産や連続生産(ライン生産)に採用されています。

●中品種中量生産

中品種中量生産とは、先程の多品種少量生産と少品種多量生産の中間となります。昨今のものが売れない時代により、顧客のニーズも多様化が進んでいます。その多様化に対応する為に、ちょうど中間層の生産として最近増えてきております。

その他の生産方式

また他の生産方式として、セル生産方式、トヨタ生産方式、かんばん方式の3種類に関して説明していきます。

【セル生産方式】

セル生産方式とは、直線状のベルトコンベアの上を製品が流れるライン生産方式とは異なり、L字型やU字型のラインを使用して行う生産方法で、少人数で作業を行うことが特徴になります。

メリット

・ラインを停止させずに少人数での多品種少量生産が可能

・需給関係が不安定な製品に対する生産変動への適応力が高い

・ライン生産方式に比べ初期の導入コストが安い

・各セルが独立して生産を行うため他の工程の遅れに影響されない

・セル内で組み立てが完了するため工程間の仕掛品在庫が大幅に削減される

デメリット

・労働集約的で自動化しにくく、作業者の経験不足による品質不良が発生しやすい

・作業者の教育に時間がかかる(多能工化の影響)

・工程管理が複雑でIT管理の導入もままならず、手書きの帳票などで管理

【トヨタ生産方式】

トヨタ生産方式と従来の生産方式の大きな違いは「在庫についての考え方」であり、トヨタ生産方式の目標はムダな在庫やムダな作業等を徹底的に削減することです。

具体的には、ジャストインタイム(お客様が必要なものを必要なだけ生産すること)や自働化(不良品が量産されないよう製造機械や人間が生産を停止する仕組み)を行いながらカイゼン(ムダや課題を発見した際に「人、物、設備」に着目して「なぜを5回繰り返す」こと)を行い、最適な生産方式を模索する方法です。

メリット

・ムダの排除による原価率の低減や過剰在庫の削減

・人員配置の最適化などによる利益率の向上

・社員の自主性が育つ(洗い出された課題について現場で「なぜ」を繰り返して自ら解決していくため、社員は課題を発見、解決していく姿勢が培われる)

デメリット

・多品種少量生産の場合や時期により生産量に増減がある業種では導入が難しい(作業の平準化や安定受注が前提となるため)

・生産ラインの小ロット化により必然的に原材料の仕入れ量が減少し、大量発注によるコストダウンが難しくなり部品単価が上昇する

・部品が在庫欠品の状態になると生産ライン全体がストップする

【かんばん方式】

上記のジャストインタイムを実現するための方法であり、「かんばん」とは発注書のような存在であり、生産量や運搬の指示、作りすぎの防止、品質不良の防止の3つの役割を担

っています。かんばんは、生産を指示するための「生産指示かんばん」と、部品の引き取りに使われる「引き取りかんばん」に大別されます。

生産指示かんばんは、組み立てラインで使う「工程内かんばん」とプレス加工機等で使う「信号かんばん」の2種類があります。

引き取りかんばんは、「工程間引き取りかんばん」と「外注部品納入かんばん」の2種類があります。

メリット

・作りすぎの防止

・在庫管理の効率化・安定化

・ラインの異常、トラブルの即発見

・安価かつシンプルな仕組みでサプライチェーンを管理

・情報や問題の一括管理、共有が可能

・リードタイムを短縮できるため顧客にいち早く製品を納品可能(生産効率が上がる)

デメリット

・工程内で機械トラブル等が発生した場合、工程全体が影響を受ける(欠品のリスク)

・急な増産依頼に対応できない

・自然災害等で供給や物流が滞ると生産が止まってしまう

・紙のかんばんを用いた場合、膨大な量のかんばんを作成・管理する手間がかかる

電子かんばんを用いた場合、コストがかかる

・平準化ができない現場では導入が難しい

・現場の負担が大きい

生産ラインの冷却の種類でメリット・デメリット

生産ラインにおける冷却の種類

生産ラインには冷却工程があります。

製品の冷却は製造工程において熱を持ってしまった製品を、加工や保管に適した温度に変えることを目的にしております。

例えば金属加工や殺菌を目的で加熱を行った後や、食品の保管・菌繁殖防止、包装加工等の様々な現場で使用されています。

こちらを行うことで、基準を満たした品質や、安全な生産管理・効率化を実現しており、

冷却は大変重要な工程になります。

生産ラインにおける製品の冷却には3つの方法があります。

●冷水を使用した冷却:水冷式

製品を直接水に触れさせて冷やす方法になります。こちらのメリットは水の熱伝導の良さから多方満遍なく冷やすことができ、冷却ムラを防止することができます。

また、水に弱い電装部品や粉物を扱う際には適しない冷却になりますが、

一般的に包装された商品であれば、水冷式で冷やすことが多いです。

デメリットとしては、0℃以下となると凍ってしまう為、0℃以下に冷やすことが難しい点にあります。また水で冷やして濡れた商品を乾かす設備や、冷水を循環・浄化・溜める為の設備、そちらの設備を管理・工程上での人員配置等で規模が大きくなってしまう傾向があり、多くの人員やスペースを取られることもデメリットになります。しかし、冷やすことにおいて効率が良い部分もある為、大容量・多量の商品を冷やすことには向いております。

●冷風を使用した冷却:空冷式

冷風を使用した冷却は冷たい風を利用した方法になります。こちらは冷蔵庫も同じ原理でして、密閉された空間に冷たい空気を吹き込み、空間内に置かれた製品が冷やされていく仕組みです。

デメリットとしては、空気の熱伝導率は水と比較した場合劣る為、比較的冷却効率が悪いことです。メリットとしては、包装を行わない商品、水が好ましくない・もしくは厳禁な商品を冷やすことに向いております。また菌や基準の高い衛生管理を行う際にも有効な冷却方式になります。

水冷式では、冷水に商品を漬けた際に汚れや個包装の破れが冷水を汚すリスクになります。冷水が汚れてしまった場合、他の商品に汚れが移ったり、冷水を一度すべて排水する必要が出てきてしまいます。このような手間暇やリスクを避ける為には、空冷式は有効と言えます。

●直接冷却

クールデスクと言われる作業テーブルそのものが冷たく、そちらで生産を行うことが可能となります。こちらは商品そのものを直に冷やすことができますが、

テーブルと接する1面からしか冷やすことができず、冷やすムラができやすいデメリットがあります。

しかし、こちらは手作業で行う生産規模に対応できる、また商品を冷ます目的ではなく商品の冷たさを保つ目的に利用できることがメリットになります。

各冷却方式がございますが、生産量や商品の特徴、自動化・省人化、どのくらいの冷却効率を求めるかの多面的な計画設計が必要となります。

他にも、冷却の並べ方やサイズ、一度に冷やしたい量や素材によって適する方法は異なってきますが、

生産ライン全体を踏まえた設計を行うことが大変重要になります。

実際に人手不足により、生産ラインを見直しをかけたいという要望も多く聞かれるようになってきました。

またエネルギーコストも大変高くなってきており、工業用水や井戸水を使用されることも多々あり、運用を始めてからのランニングコストも検討することも重要です。

生産ラインによる冷却工程

実際に様々な生産ラインで冷却は行われております。

●食品の熱を冷ます

ラーメンのタレを生産している工場では、商品が完成した後に一度加熱により商品を殺菌します。しかし、商品の温度が高いから緩やかに温度が下がっていくと、途中で菌が繁殖しやすい温度になってしまいます。そこで菌が繁殖しにくい低温に早急に下げる為に、冷却工程が設けられます。また個包装を行う際に、加熱殺菌により高温となった商品が個包装できない場合にも、冷却工程にて早急に温度を下げる場合があります。

●食品の粗熱を取る

洋菓子工場のケーキの製造直後には熱を持っており、そちらを冷却ではなくその後の加工がしやすいように粗熱をとる冷却工程があります。ケーキのような個包装できず水を漬けられない商品には空冷式で冷やすことが多いです。

●医薬品の冷却

医薬品も生産工程において衛生基準が高く、水に医薬品が触れてしまったリスクは大変高い生産ラインです。こちらも冷却工程を設ける場合には、空冷式を用いられることもあります。

まとめ:冷却の工程の計画の重要性

生産ラインには生産量や商品の種類によって、適正な生産ラインの方式あることをご理解いただけたでしょうか。

また生産工程には様々な場面で、冷却工程が設けられていることもご理解いただけたでしょうか。

生産ラインは生産性が高まりますが、大がかりな設備を導入する為、大きなスペースを占領してしまったりメンテナンスに手間暇がかかります。

製造規模や品種に応じた適切な規模の設備を導入することが重要になってきます。

特に冷却工程においては、冷水装置を使用した冷却は設備規模が大きく、規模に伴い管理手間も増えてしまいますが、

冷却効率は最もよい冷却方法になります。

冷風での冷却では、省スペース化や省人化を図れる可能性があります。

冷却工程でも是非生産効率化を検討してみましょう。

冷却コンベアの空気冷却による省人化・作業エリアの縮小

冷却コンベアは製造ラインの上に設置し、冷却・粗熱取りを可能とします。冷却には冷水必要なのため大掛かりな設備と管理が必要とお考えではありませんか?中小規模の製造に合わせたことで導入コストを軽減させた冷却装置です。

30年食品工場関連の施工設計、商品開発の設備業に従事しております。

工場以外にも病院・商業施設の設計・施工の実績多数。

今では食品に関わらず、液体・個体、包装の為の冷却等の冷却の専門家として企業からの相談を受けております。