飲食店や食品工場等を営んでいると様々な問題や課題が出てくると思います。

今回は業務棚卸・スケジュール改善に役立つ「ビジネスフレームワーク」を紹介していきます。

こちらのビジネスフレームワークは業務の可視化、効率化を目的としております。

こちらでは、業務棚卸とは何か、業務棚卸の方法、メリット・デメリット、業務棚卸フレームワークの種類と事例を紹介しております。

是非飲食店や食品工場の業務改善をご検討される際に、お役立てください。

業務棚卸とは

業務棚卸とは何か

業務棚卸とは、従業員が日々どのような業務を行っているのか、それらの業務が企業の目標にどれだけ貢献しているのかを明確にするプロセスです。企業における無駄な業務を発見し、改善点を見つけ出すことが主な目的とされています。業務棚卸のプロセスによって、業務の流れが可視化され、各部門、各従業員の業務がクリアになり、そこから無駄なプロセスや二重作業、さらには改善の余地がある部分が明確になるので、業務を効率的にする方法を探求する出発点となります。

業務棚卸の方法

業務棚卸の方法は、いくつかのポイントを押さえるべきポイントがあります。

①業務プロセスの把握

まずは業務プロセスを全て把握し、文書化することが重要です。

②目標設定と計画

次に、各業務プロセスの目的と成果を明確にし、それに基づいて調整が必要なプロセスの仕分け、有効なプロセスを選定します。具体的には、業務棚卸を担当するチームを編成し、現行の業務プロセスを共有・理解を深め、それぞれの業務の時間を計測・コストに影響を与える要素を特定します。棚卸し結果に基づいて、無駄な作業を排除し、代替の効率の良い方法を模索する、業務効率を向上させるための研修や勉強会を実施等の施策を立案していきます。

③計画の実行と見直し

計画を実行し、結果を測定しつつ定期的に見直しを行なうことで、継続的な改善を図ることができます。

業務棚卸のメリット・デメリット、フレームワークの種類

業務棚卸のメリット・デメリット

業務棚卸の始めにすることは、業務を可視化することが必要です。

業務の可視化は、企業の経営資源の削減や生産性向上等の企業価値向上に向けての課題と向き合う重要なフェーズです。

自分たちの置かれた状況をまずは正しく認識することが、改善のはじめの一歩になります。

ここでは業務の可視化におけるメリット・デメリットを紹介していきます。

【業務可視化のメリット】

●業務の無駄や課題が見つけられる

業務を可視化することで、全体的な把握が可能となり無駄を省き効率化を行う

ことができます。一般的に工場や飲食店においても、複数の人が盛り付け・

配膳・仕込み・下処理等役割を分担しています。

自分の担当する業務内容で「無駄かも」と感覚的に感じていたことを、改めて

可視化を行い業務全体を通してみても省いても問題ないという確証を得られる

場合もあります。

全体を通して考えられることでの大きなメリットと言えます。

●マニュアル作成・品質の安定化

業務全体の把握と、細かな内容を洗い出すことにより、誰しも全体的な流れ

を理解できるようになります。またその流れと各業務をマニュアル化する

ことで、属人的な業務の課題も解決することができ、一人の人に頼らずに

安定した品質を提供することができます。

また従業員の観点からは、自分が製造全体のどのプロセスを担っているの

か把握することによる目的意識を変える働きかけもできます。

●リスク管理に役立つ

各工程と全体工程をきちんと把握しておくことで、異物混入等の問題の原因

調査にも役立てることができます。

またその後の対応策にも可視化できていることで、同じようなリスクを抱え

る工程にも伝達したりと応用を効かせることができます。

【業務可視化のデメリット】

●可視化のプロセスの手間暇

業務の工程や内容が多いければ多いほど、業務の可視化をする時間が増え

てしまいます。また詳細まで聞き取ろうとすると各担当からの聞き取り

調査を行う必要があるかもしれません。

そのような場合、社内で協力をお願いしたりと大変時間と労力を要します。

業務棚卸のフレームワークの種類

フレームワークには、様々な種類があり、それぞれの業務の特性や課題に合わせて選びます。分析フェーズで使用するモデルや、ワークフローの最適化を図るためのフレームワーク、達成すべき目標を明確にするためのフレームワークなど、目的に合わせた選択が重要になります。

① 分析フェーズで活用するフレームワーク

業務棚卸の分析フェーズで多大な効果を発揮するモデルには、SWOT分析やPEST分析などがあります。

これらのフレームワークを活用することで、組織の現在位置を正確に捉え、改善すべき点や新たなチャンスを見出すことができます。

・SWOT分析

Strengths(強み)、Weaknesses(弱み)、Opportunities(機会)、Threats(脅威)という4つの視点から現状を把握し、未来に向けての策略を立てることができます。

・PEST分析

Political(政治的要因)、Economic(経済的要因)、Social(社会的要因)、Technological(技術的要因)の視点から、外部環境分析を行うものです。

② ワークフロー最適化のためのフレームワーク

ワークフローを改善し、業務プロセスをスムーズにするフレームワークとしては、リーン(Lean)やシックスシグマ(Six Sigma)が一般的です。

これらの手法を導入することで、タイムロスの削減やコストダウン、生産性の向上が期待でき、効率的なワークフローの実現へと近づくことができます。

・リーン

無駄を排除し価値を最大化することに重点を置く方法です。

・シックスシグマ

プロセスのバリエーションを減少させ品質の向上を図る手法でです。

③ 目標設定に結びつくフレームワークの種類

目標を明確に定め、それを達成するためにはSMART(スマート)原則が有効です。

・SMART原則

Specific(具体的)、Measurable(測定可能)、Achievable(達成可能)、Relevant(関連性)、Time-bound(期限付き)の5つの要素からなるフレームワークであり、この原則に沿って目標を設定することで、具体的かつ実現可能な計画を立てることが可能となります。明快な目標設定は、業務棚卸の取り組みをより効果的なものにし、チーム全体で成果を見える化する手助けになります。

業務棚卸フレームワークの食品工場の例

業務棚卸シート(業務内容の可視化)

業務を可視化するいくつかの取り組み例を紹介致します。

まずは現在拡大を続けている業務可視化ツールの利用です。

業務可視化ツールといっても様々な種類があります。

業務改善におけるマニュアル作成に役立つツール、業務可視化におけるデータ自動抽出や自動分析、

情報収集そのものを行うツール等があります。

ご自身の目的と費用対効果で合わせて選んでみてください。

またエクセルデータやビジネスフレームワークを活用してご自身で行うことも可能です。

こちらは定型がなくサポートもありませんが、ご自身の業務環境に合わせて作成がしやすくなっております。

続いては、こちらのビジネスフレームワークを活用した業務の可視化についてみていきましょう。

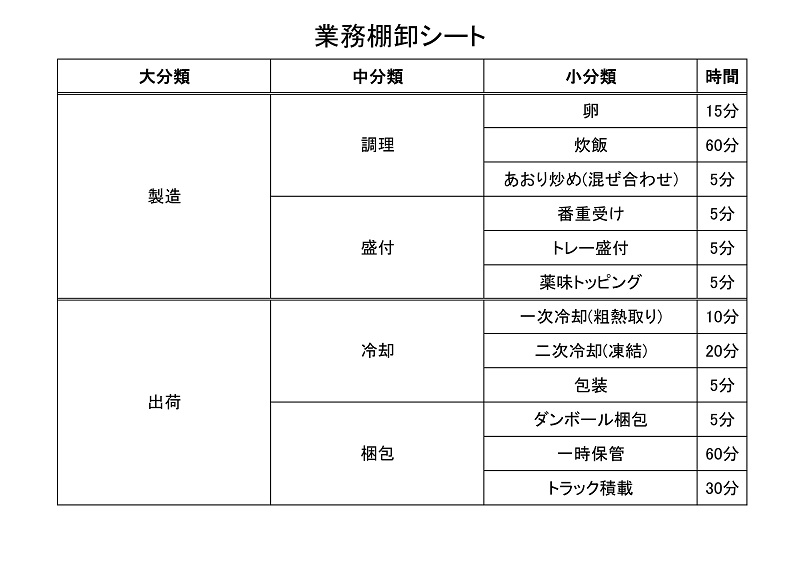

「業務棚卸シート」は存在する業務を洗い出して整理するための表です。表にまとめることで業務内容の見える化ができます。

業務を可視化することで業務の抜け落ちを予防できます。また関係者の認識を一致させることができます。業務にかかる時間の確認も可能です。

例として下の図では「冷凍卵炒飯」の簡略化した業務内容を記入してみました。

業務を大きく「製造」と「出荷」に分類しました。さらに製造を「調理」と「盛付」に分けています。「調理」と「盛付」を細分化し、かかる時間を記入してみました。出荷についても同様に細分化し、作業時間を記入しています。

このように業務内容を可視化することで、誰もが同じ意味合いで業務を把握することができます。

PERT図(業務フローの可視化)

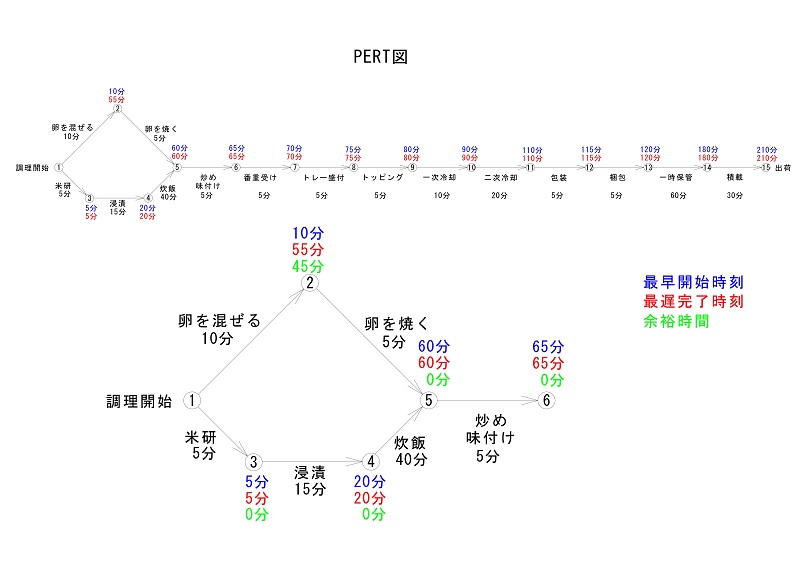

「PERT(Program Evaluation and Review Technique)図」とは業務のつながりと流れ、所要時間を図にしたものです。

業務をフロー図にして可視化することで、業務計画を立てたり、ボトムネックになっている業務を洗い出すことができます。

例えば上の「冷凍卵炒飯」の場合、下の図のようになります。

この例では「卵」調理を「卵を混ぜる」「卵を焼く」の2種類に、「炊飯」調理を「米研」「浸漬」「炊飯」の3種類としました。

「卵」の調理と「炊飯」の調理は同時に行うことができますが、所要時間が「卵」調理で15分、「炊飯」調理で60分違います。その為「卵」調理を45分遅らせたとしても出荷までのトータルの時間は変わりません。「炊飯」調理がボトムネックになっているといえます。

無洗米を使用するなどしてボトムネックを解消することで全体の製造時間を削減できます。

またボトムネック以外の部分でも、例えば冷却機の性能を上げて冷却時間を減らすなどしても全体の製造時間の削減が図れます。

あるいは梱包後に一時保管できる冷凍庫を大型化することができれば、調理業務の日数を減らすことができるかもしれません。

このように業務フローを可視化することで、どの業務を改善することで工程の削減につながるか把握できます。

まとめ

ビジネスフレームワークは適切に用いることで業務改善の手助けになります。

複雑化した業務を可視化することで、特定の人だけではなく誰でも内容と流れを把握することができます。そして可視化することで業務の問題点の改善へとつながります。

業務を可視化や課題を話し合ううちに、業務改善として働く環境の改善が出てくるかもしれません。

実際に飲食店や食品工場では調理の都合上、業務環境が暑くなりやすい箇所があります。

また機械化した方が良いのでは等の設備面での課題も見つかるかもしれません。

そのような場合には食品関連に強い設備業者に見てもらうことがおすすめ致します。

他の掲載記事の通り菱熱工業は飲食店様、食品工場様の動線の変更や冷熱エンジニアリングを得意としております。

気になる記事がありましたら、お気軽にお問い合わせページへとお進みください。